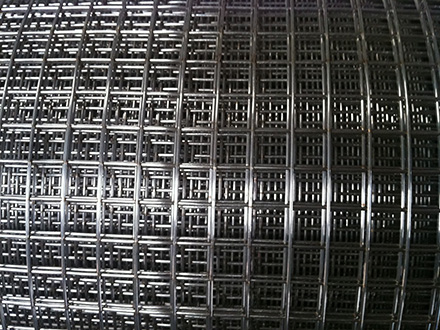

在电焊网的生产过程中,焊点间距的精准控制是确保产品质量和性能的关键因素。电焊网广泛应用于建筑、交通等领域,其焊接质量直接影响使用安全和效果。如何在生产中实现焊点间距的精准控制,成为工艺改进的重要课题。

焊接设备的选型和调整至关重要。选择合适的焊接机型,可以根据生产需求**设定焊接参数。通过调整电流、电压、焊接速度等参数,可以有效控制焊点的形成。定期对设备进行维护和校准,确保其工作状态良好,以提高焊接的一致性和稳定性。

设计合理的焊接工艺参数也是实现精准控制的重要手段。在焊接过程中,各个参数之间相互影响,需要根据具体材料和厚度进行实验与调整。例如,焊接时间的长短、热输入的大小,都会影响焊点的焊接质量和间距。科研团队通常会开展系列试验,寻找**佳工艺参数组合,以达到理想的焊点间距。

自动化生产线的应用同样是提高焊点间距控制精度的有效方法。采用PLC(可编程逻辑控制器)等自动化设备,可以实现焊接过程中的数据实时监测和反馈,从而在生产过程中及时调整焊接参数。自动化系统可以通过编码器和传感器对位置进行精准控制,减少人为操作带来的误差,提高焊点间距的一致性。

在焊接材料的选择上,合适的焊接材料和填充材料也能对焊点的质量产生积极影响。选择与母材相兼容的焊接材料,能够确保焊接过程中熔化后形成良好的熔池,从而提高焊接强度,避免出现焊点间距不均的情况。

质量检测手段同样不可忽视。在生产完成后,通过现代化的检测设备,如CT(计算机断层扫描)、超声波检测等对成品进行检验,可以有效发现焊点间距不合格的问题。在发现问题后,可以及时调整生产参数,改进生产工艺,确保每一批次产品均能满足标准要求。

培训操作人员也是不可或缺的环节。熟练的操作人员能够在生产过程中灵活判断并调整焊接参数。通过定期培训和技术交流,可以提高操作人员的技能水平,保障焊接工艺的稳定性和焊点间距的精准控制。

精准控制电焊网生产中的焊点间距需要综合考虑设备、工艺、自动化、材料、检测及操作人员等多方面因素。从而提高焊接质量,确保产品的可靠性与安全性。